你印象中的陶瓷工厂是什么样的?是昏暗的厂房?轰隆作响的机械?还是制瓷工人沾满泥浆的身影?

“捡瓷器”的出圈,让醴陵这个小城在网上火了一把,也让大家看到了千年瓷都的底蕴。醴陵陶瓷产业历经千年,正焕发新的活力。昔日“靠山吃山”、高能耗、高污染的陶瓷生产模式,如今在智能化、节能化技术的加持下,向省人力、低能耗、降成本转变,醴陵陶瓷产业的长久发展,离不开一个“省”字。

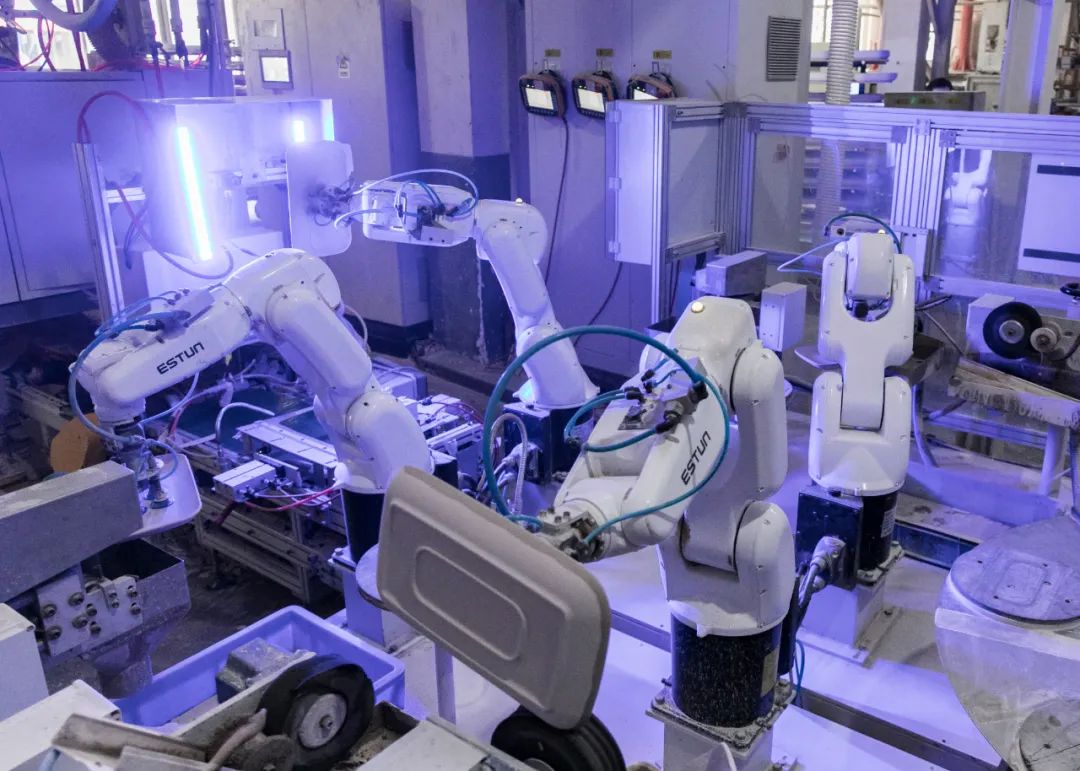

机器人加入生产线,智能制造更省力

白色的机械手灵活地从传送带上举起一个个瓷坯,在周围的打磨机器上打磨成型,很快,一件件造型完美的瓷盘泥坯就又被放在了传送带上,进入下一环节。

这样高科技的场景,其实是湖南玉祥瓷业有限公司的生产线,机械手上的数十个传感器,帮助智能机器人“感知”碟盘的状态,抓取、打磨分毫不差。

“自动化生产线的劳动效率对比传统的人工至少提高了三分之一,合格率提高了5-6个百分点,日产可达6万件。”玉祥瓷业厂长助理姚佳利介绍道。

传统的制瓷,需要将泥坯先烘干,控制其中的水分含量,而在玉祥瓷业,这里拥有湖南首条陶瓷等静压自动化生产线,传统的生产流程被解构,瓷泥首先经过处理变成干粉,再由机器将干粉直接压成需要的形状,成型的瓷坯通过传送带依次经过修边、上釉、烧制等工序,全程几乎不用人工干预。

“自动化生产线,最大的意义是将工人从一些繁重的劳动中解放出来。”如今,在玉祥瓷业的智能车间,工人只负责一些简单的工作,整条生产线上,从制泥到出窑,大部分的生产流程都被自动化生产线代替。

目前,醴陵陶瓷行业有自动化生产设备一千多台,半自动装备四千多台,智能化设备为陶瓷企业减少了人力成本,提高了生产效率,降低了误差率。

水循环、光伏电,节能环保更省事

一池碧水中,一群小鱼在欢快游动,这里不是什么公园的池塘,而是陶润实业的污水处理池。

陶润实业的雨污分离系统和废水处理系统,可以通过水泵和收集管网系统将废水收集到污水池回收,处理后再抽至水塔用于生产循环利用。在陶润实业的污水处理池可以看到,通过管道而来的混浊污水,经过多道工序处理后,竟还可以养鱼。“我们现在很少向外排放污水,大部分的污水都经过处理循环利用了,每天能循环利用300吨以上的废水。”相关负责人向记者介绍。

除了污水的循环利用,清洁能源的使用也是节能化、绿色化发展的必由之路。2022年,陶润实业建成规模2000kw屋顶分布式光伏发电站,年均发电量可达总使用电量的20%-25%。

小瓷杯里大环保,降本减耗更省心

陶瓷的生产过程中会有一定量的损耗,每一件瓷器,在出厂前也会经过严格的质检,这其中产生的废瓷、不合格品的处理一直是一个很大的难题,而陶润实业研发的瑞赛琳瓷技术,将回收利用作为了核心。

“我们的瑞赛琳瓷中,最高可添加50%的回收瓷。”将回收的废瓷混合其他废泥、废坯等生产废料,经过多道工序,再生成新的泥料,实现循环利用,打破了“开采-生产-应用-废弃”的传统生产模式,打造“回收-再利用-再造-再生”的闭环。

“火”一直是陶瓷产业的核心角色,醴陵窑火燃了千年,从曾经的烧煤,到“煤”改“气”、“电”代“气”、余热回收、窑炉改造,逐步降低能耗,实现绿色能源替代。据了解,如今醴陵90%以上的陶瓷企业都已采用窑炉余热利用技术,节能率达到15%以上。灼热的窑火还在熊熊燃烧,冲天的黑烟已经消失不见。

智能化的生产线减少了人力,提高了生产效率;循环处理的污水减轻了环境的负担;光伏发电、余热利用、窑炉改造,降低了生产能耗;回收瓷节省了原材料成本,推动了绿色循环发展……

不论是漂洋过海的外贸集装箱,还是“捡瓷”游客满载而归的行囊,每一件醴陵瓷器,都是醴陵陶瓷产业智能化、节能化技术的代表,全自动生产线、光伏发电、新型材料……高大上的技术最终孕育了手里小小的瓷杯。